¿Cómo se fabrica el vidrio laminado?

Hoy en dia el vidrio laminado, es uno de los componentes mas utilizados en aberturas de Aluminio y PVC, por eso en este breve articulo de blog te vamos a explicar como se fabrica este vidrio y cuales son sus componentes.

Pero antes de empezar, queremos contarte de donde surge la idea de vidrio laminado, para esto es indispensable conocer un poco de historia.

En 1903 un químico francés, Edouard Benedictus, “descubrió” el proceso de laminación, de forma totalmente casual.

Dejó olvidada una disolución de colodión en un matraz, al evaporarse totalmente, dejó adherida en su interior una película elástica protectora de celuloide, que al romperse el matraz mantuvo unidos sus fragmentos. Esta anécdota proporcionó la idea para la fabricación de los primeros vidrios laminados de seguridad.

Pero desde principios de los años 30, cuando DuPont y un grupo de fabricantes y laminadores estadounidenses formaron un consorcio para desarrollar un “cristal de seguridad de alto rendimiento”, no ha habido nada de accidental en la evolución del cristal laminado en los sectores de la automoción y de la arquitectura.

Ahora que entendemos de donde surge esta idea de “Vidrio Laminado” vamos a ver que cuales son sus componentes.

Definición y componentes:

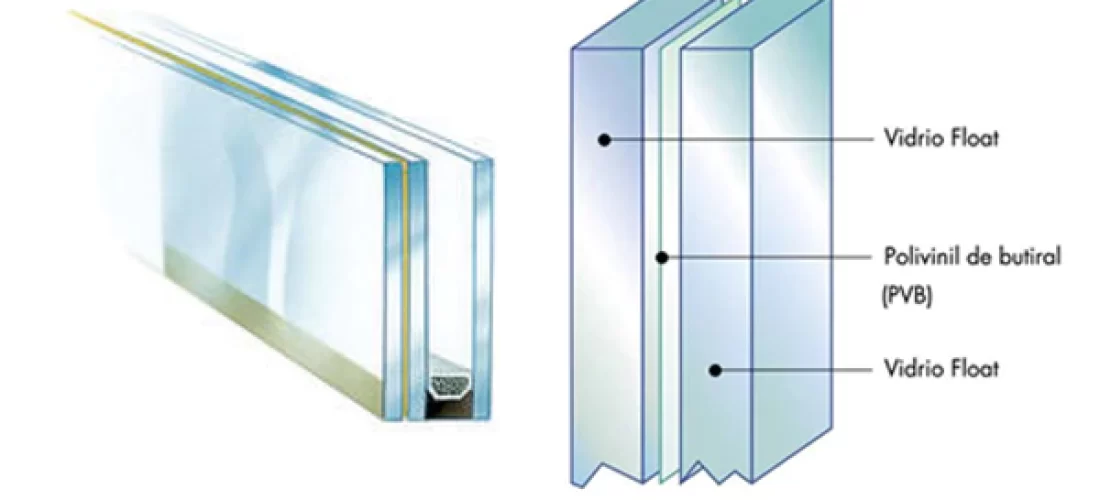

El vidrio laminado es una composición de vidrio formada por dos o más vidrios unidos entre ellos por uno o más intercalarios. Se trata de la unión de materiales inorgánicos (vidrios) por medio de un material orgánico.

1) Vidrio:

Float o impreso

- incoloro, con masa de color o con capa

- transparente, translúcido

- templado o termoendurecido

- tratado en superficie, por ejemplo, mateado o arenado

2) Intercalarios:

- PVB – Poli Vinil Butiral

- EVA – Etil Vinil Acetato

- incoloros o coloreados

- transparentes, translúcidos u opacos

Proceso de fabricación

Procedimiento de laminación en el que el intercalario es una película sólida que se coloca entre las hojas del vidrio o plástico y se somete a continuación a un calentamiento y a una presión para obtener el producto acabado.

Proceso de fabricación del vidrio laminado con Polivinilbutiral (PVB)

El PVB es un material flexible y se pega a una temperatura de aproximadamente 20 °C, es por ello que debe mantenerse a una temperatura de 10 °C.

Las hojas de PVB son habitualmente transparentes, pero existen los PVB de color y también el mate.

Fabricación:

- El ensamblaje se produce a la salida de la lavadora.

- La hoja de PVB se coloca sobre el vidrio, acto seguido la segunda hoja de vidrio, sujetada por medio de una ventosa se coloca sobre el PVB.

- El conjunto es conducido a un horno de precalentamiento y con calandras para presionar.

- Con esta operación se trata de eliminar el aire existente entre el vidrio y el PVB.

- Las unidades se calientan hasta una temperatura aproximada de 70 °C.

- La eliminación del aire se produce por medio de la destrucción parcial de la superficie del film. Los cantos son enseguida cerrados a fin de impedir la posible entrada de aire durante la operación final del autoclave.

- El vidrio es conducido a un autoclave, en el interior del cual la presión es de 12 a 14 kg/cm2 con una temperatura entre 125 y 140 °C.

Se trata de conseguir una flexibilidad suficiente del PVB para crear una adhesión perfecta entre los vidrios. Los tiempos de los ciclos están en función del espesor de las unidades. Es lógico que un acristalamiento con mayor espesor necesita un tiempo netamente más largo para esperar que la temperatura necesaria llegue al interior de la unidad y además permitir un enfriamiento correcto y completo al final del ciclo. De todas maneras, la duración de esta operación está entre las 5 y 6 horas.

Proceso de fabricación del vidrio laminado con etil vinil acetato (EVA)

Al EVA no le afectan tanto los cambios de temperatura, por tanto, puede estar almacenado a temperatura ambiente.

Las hojas de EVA son habitualmente transparentes, pero existen los EVA de color y también el mate.

Fabricación:

- El ensamblaje se produce a la salida de la lavadora.

- La hoja de EVA se coloca sobre el vidrio, acto seguido la segunda hoja de vidrio, sujetada por medio de una ventosa se coloca sobre el EVA.

- El conjunto se coloca dentro de una bolsa hermética que permitirá que se pueda hacer el vacío en su interior.

- Finalmente se introduce en un horno a baja temperatura (115-120 °C).

Diferencias entre PVB y EVA

Los films EVA de laminado de vidrio son una mezcla sólida de resinas vinílicas preparada para reaccionar con temperatura (acetato de vinilo, alcohol polivinilo…).

La resistencia mecánica de los laminados con EVA es menor que los laminados con PVB, sobre todo por la elasticidad del EVA, que se estira mucho más antes de romper. El PVB es más rígido y transmite mejor la resistencia al conjunto del vidrio laminado.

Por otro lado, el EVA absorbe menos humedad. Por eso su almacenaje en condiciones ambientales normales es posible, cosa que no ocurre con el PVB.

En cuanto al “amarillamiento”, como pasa con todos los polímeros (química orgánica con carbono e hidrógeno), puede producirse antes o después dependiendo de la materia prima y la cantidad y calidad de protectores UV empleados.

La laminación de vidrios con EVA es viable sobre todo para trabajos de vidrios laminados concretos y de pequeña tirada: vidrios curvados, inserciones (telas y poliéster), vidrios de capa, vidrios impresos…

Cuando exista una solución comercial con PVB, el EVA difícilmente podrá competir. Si bien es cierto, la laminación con EVA da mucha autonomía y flexibilidad a las cristalerías, que tienen una opción más para captar trabajos más especiales.

Para terminar con este blog queremos decirte que en Cristalmet podemos diseñar a medida las aberturas que necesites para tu hogar, no dudes en contactarnos y consultarnos por tus aberturas.

Si estas buscando cotizar tu obra déjanos un email al privado para poder hablar con usted y analizar cual puede ser el modelo mas adecuado.